在现代工程设计中,流体力学的分析与仿真起到至关重要的作用。特别是在中国这个制造业大国,流体仿真技术的应用不仅提升了产品设计的效率,而且显著提高了产品的性能。ANSYS作为一款领先的计算流体动力学(CFD)软件,它为工程师提供了强大的分析工具。本文将介绍ANSYS流体仿真的基本步骤,帮助读者更好地理解和应用这项技术。

流体仿真的第一步是建立待分析的几何模型。在ANSYS中,可以通过内置的几何编辑工具进行建模,或者使用其他软件建模后导入。确保几何模型的准确性极为重要,因为它直接影响到仿真结果的可信度。对于复杂的模型,建议充分利用简化与对称性来减少计算量,从而提高仿真效率。

网格划分是流体仿真中至关重要的一步。网格的质量直接影响到计算的精度和计算时间。在ANSYS中,可以选择不同类型的网格(如四面体、六面体、混合网格等)进行划分。通常,对于流体流动较复杂的区域,需要更加细致的网格来捕捉流体的变化。而在流动较为平稳的区域,可以适当减少网格的密度,以便提高计算效率。同时,确保网格的光滑性和无畸变性也是网格划分的关键。

在完成网格划分后,接下来要进行物理设置,包括流体类型、边界条件和初始条件的设置。在中国的工程实践中,选择流体类型时应根据实际工况来定,比如若是对水或空气的流动进行分析,则需选取相应的流体属性。此外,边界条件的设置也至关重要,它们定义了流体流动的外部条件,比如入口速度、出口压力、壁面摩擦等。初始条件则是仿真开始时流场的状态,也是影响收敛和结果的关键因素。

物理设置完成后,进入求解设置阶段。在ANSYS中,用户可以通过选择不同的求解器以及调整求解参数来优化计算过程。需要注意的是,选择合适的求解器类型(如稳态或瞬态求解)取决于具体的流动问题。同样,设置合适的收敛标准和时间步长也是影响仿真结果的重要因素。在实际的工程案例中,通常需要进行多次的试算,以确保最终的计算结果是可靠的。

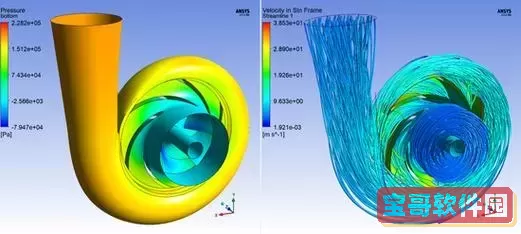

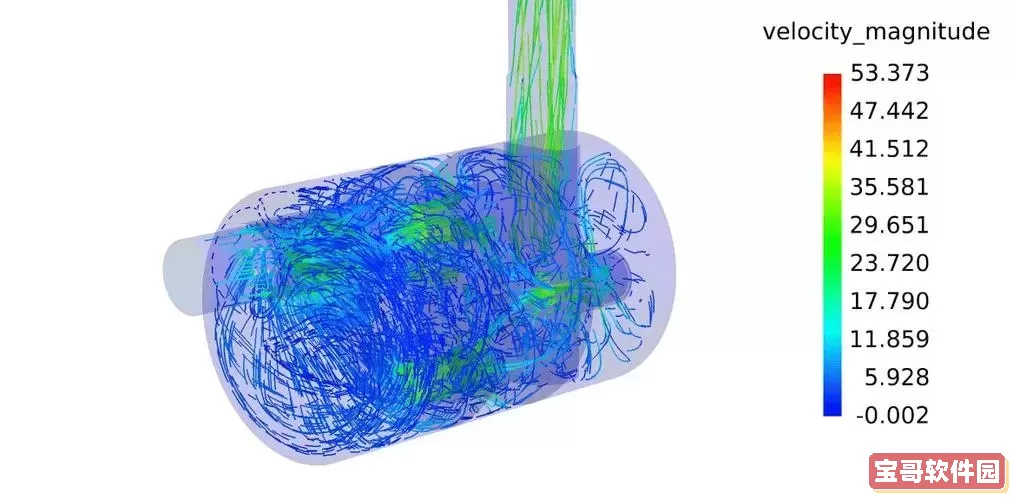

求解完成后,下一步是结果的后处理。在ANSYS中,用户可以通过可视化工具对流场进行分析,包括流速分布、压力分布、流线可视化等。通过这些结果,可以直观地理解流体在系统中的行为,从而为后续的设计优化提供依据。此外,还可以通过数值数据进行进一步的分析,如流量计算、压力损失等。这些结果不仅有助于工程师评估当前设计的性能,还可以为后续的改进方案提供参考。

最后,基于仿真结果进行设计优化和验证是非常重要的一环。工程师可以根据结果,识别出设计中的不足之处,并进行相应的修改。优化方案可以是改变几何形状、调整工作条件等。完成优化后,可以再次进行仿真,以验证改进后的设计是否达到了预期效果。通过这种反复的迭代过程,工程师可以不断提高产品的性能,确保其满足实际应用的需求。

综上所述,ANSYS流体仿真是一项系统性工作,涉及几何建模、网格划分、物理设置、求解设置、结果后处理及优化验证等多个步骤。这些步骤相辅相成、缺一不可。随着技术的不断发展,流体仿真将在中国的各个行业中发挥越来越重要的作用,为更多的工程师提供更为高效的设计工具。